在同一聚合物中同时实现高断裂强度、高模量和高韧性,是高分子材料设计中长期未解的核心难题。提升聚合物强度与模量通常依赖于引入刚性构筑基元或提高交联密度,但这些策略会显著限制链段运动,使材料在模量增强的同时韧性急剧下降,甚至变脆导致强度降低;相反,增加柔性链段虽能提高延展性和能量耗散能力,却往往削弱材料的强度和模量。针对这一结构–性能矛盾,孙俊奇教授课题组创新性地构筑出强韧且可变形的纳米相区,通过刚柔并济的分子结构设计,成功制备了兼具超高强度(103.7 MPa)、高模量(2.5 GPa)和高韧性(36.1 MJ/m³)的可逆交联塑料(PA-PU)。这一创新性构筑策略为强度–模量–韧性协同提升提供了可行途径,为高性能塑料的设计开辟了新路径。

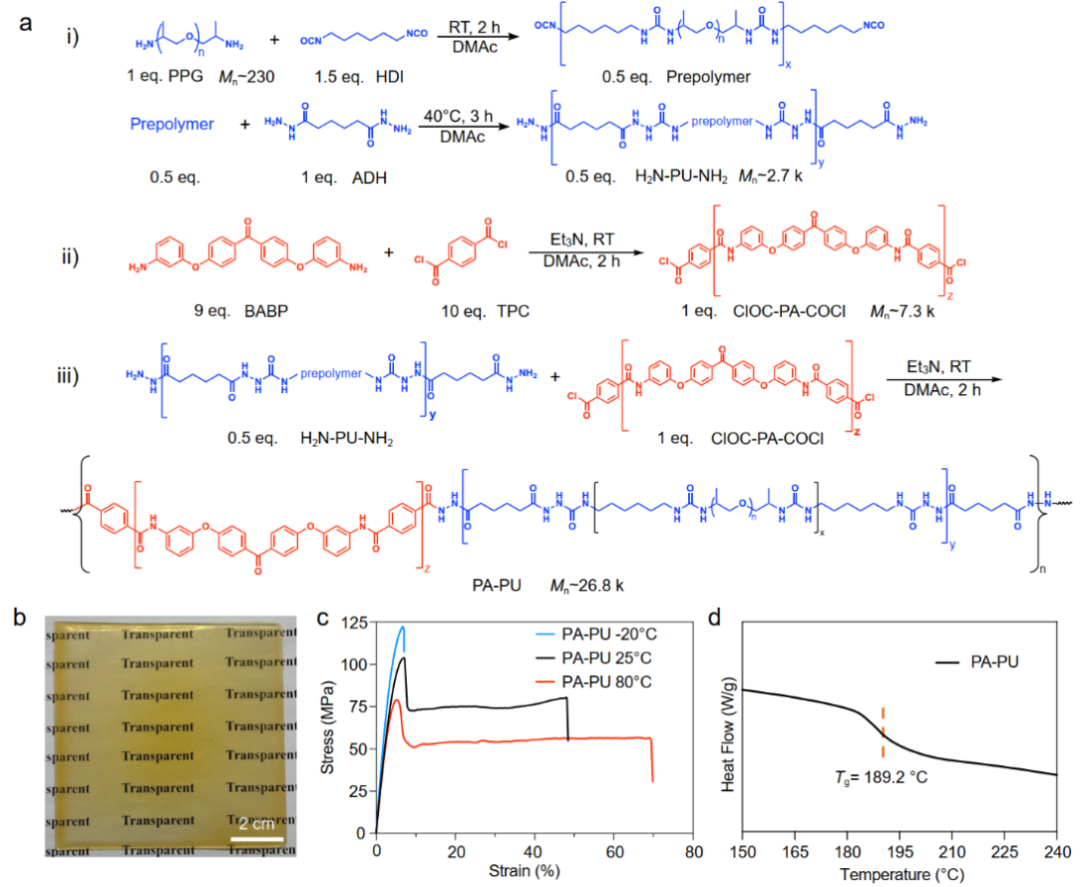

PA-PU塑料由刚性聚酰胺链段与柔性聚脲链段共聚而成(图1a)。其中,酰氯封端的聚酰胺由双(4-(3-氨基苯氧基)苯基)甲酮与对苯二甲酰氯缩聚得到;氨基封端的聚脲则由氨基官能化聚丙二醇、六亚甲基二异氰酸酯和己二酰肼聚合制备。采用简便的溶液浇铸法即可制备出黄色透明的PA-PU塑料薄膜(图1b)。在室温下,PA-PU展现出超高的屈服强度(103.7 MPa)和高的杨氏模量(2.5 GPa);屈服后出现典型的冷拉行为,断裂伸长率达到48.5%,韧性高达36.1 MJ/m³(图1c)。在80 °C下,PA-PU仍保持79.0 MPa的高屈服强度;在-20 °C下,PA-PU的断裂强度进一步提升至122.5 MPa。DSC测试显示,PA-PU的玻璃化转变温度高达189.2 °C(图1d)。

图1. PA-PU的合成、力学性能及热稳定性。(a) PA-PU的合成路线。(b) PA-PU的实物照片(8 cm × 8 cm × 0.18 mm)。(c) PA-PU在不同温度下的应力-应变曲线。(d) PA-PU的DSC测试曲线。

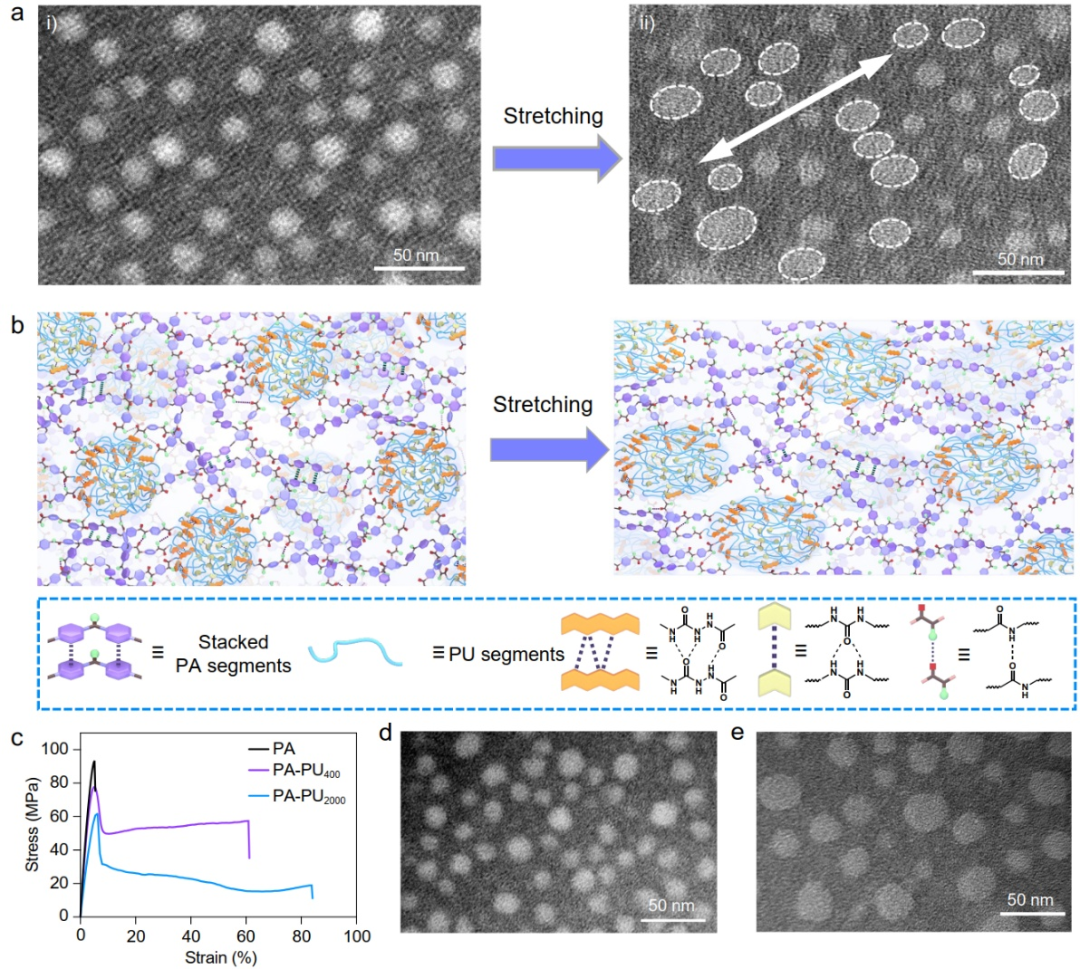

作者通过TEM对PA-PU塑料的微观结构进行了表征。如图2a(i)所示,TEM图像中的亮球状区域对应柔性PU链段经氢键交联形成的纳米相区,均匀分散于刚性PA基体中,平均尺寸为17.3 ± 1.5 nm。拉伸后,这些原本呈球形的纳米相区沿拉伸方向发生形变,呈椭圆状(图2a(ii))。如图2b所示,在外力作用下,纳米相区通过形变打开可逆交联位点并实现高效能量耗散,从而显著提升了PA-PU塑料的韧性。与不含有柔性链段的PA塑料相比,PA-PU塑料具有与PA相似的模量,但强度和韧性更高;随着柔性PU链段长度增加,材料的强度和模量有所下降,而韧性则明显提升(图2c)。TEM结果进一步表明,通过调控柔性PU链段的长度,可有效调控纳米相区的尺寸(图2d-e),证明PA-PU中的纳米相区源于氢键交联的柔性PU链段。

图2. PA-PU塑料超高强度、模量和韧性的机理研究。(a)原始(i)和拉伸后(ii)的PA-PU塑料的TEM图像。(b) PA-PU塑料在拉伸下的能量耗散示意图。(c) PA, PA-PU400和PA-PU2000塑料的应力-应变曲线。(d, e) PA-PU400(d)和PA-PU2000(e)的TEM图像。PA-PU400和PA-PU2000塑料的下角标表示PU链段中氨基官能化聚丙二醇的分子量。

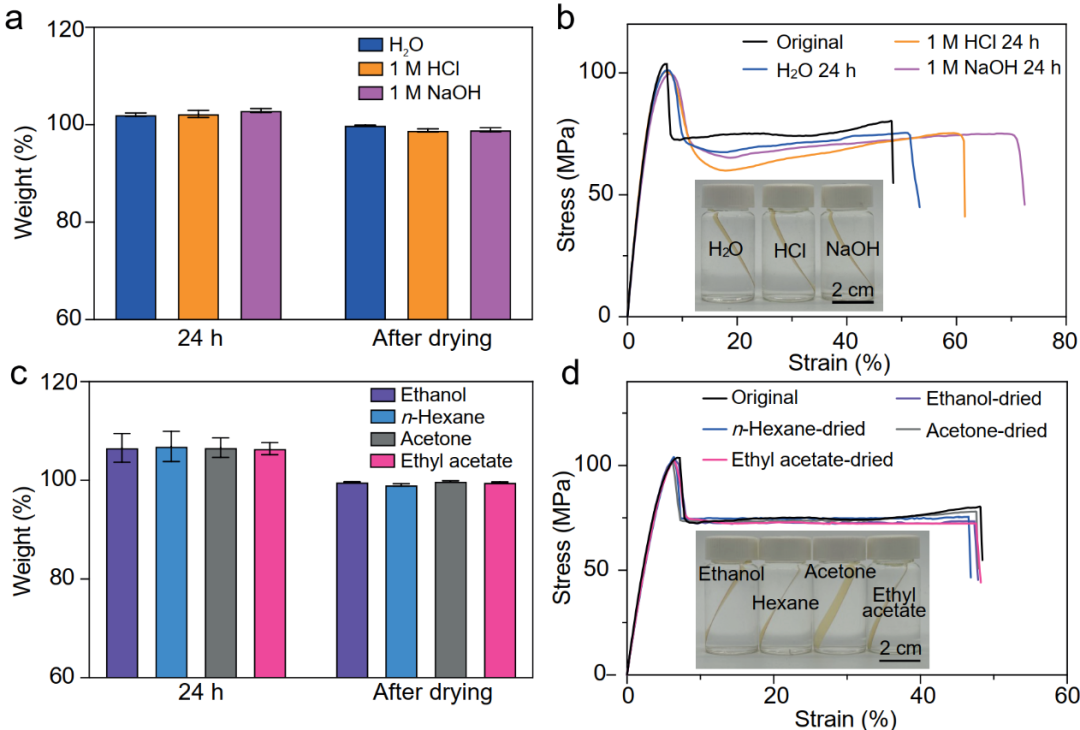

PA-PU塑料表现出卓越的化学稳定性(图3)。将其分别浸泡于纯水、1 M HCl和1 M NaOH溶液中24 h后,质量变化均不超过3%,并可在干燥后恢复至初始质量(图3a)。将PA-PU塑料从上述水溶液中取出后,未经干燥直接进行力学性能测试,塑料的屈服强度和模量几乎未发生变化,而断裂伸长率略有提升(图3b)。此外,PA-PU在乙醇、正己烷、丙酮和乙酸乙酯中浸泡24 h的溶胀率均小于7%,并可在干燥后完全恢复其初始质量及力学性能(图3c-d)。这种优异的化学稳定性源于PA-PU的独特微观结构:刚性链段之间的π–π相互作用促使链段紧密堆积,使氢键限域于由刚性链段构建的致密疏水微环境中,从而显著抑制水溶液和有机溶剂的渗透,赋予PA-PU塑料优异的化学稳定性。

图3. PA-PU的化学稳定性。(a) PA-PU塑料在水、1 M HCl和1 M NaOH水溶液中浸泡24 h和干燥后的质量变化。(b) PA-PU塑料在不同水溶液中浸泡24 h后,未经干燥状态下的应力-应变曲线。(c) PA-PU塑料在乙醇、丙酮、正己烷和乙酸乙酯中浸泡24 h后经过干燥后的质量变化。(d) PA-PU塑料在各种有机溶剂中浸泡24 h,经60 °C干燥后的应力-应变曲线。

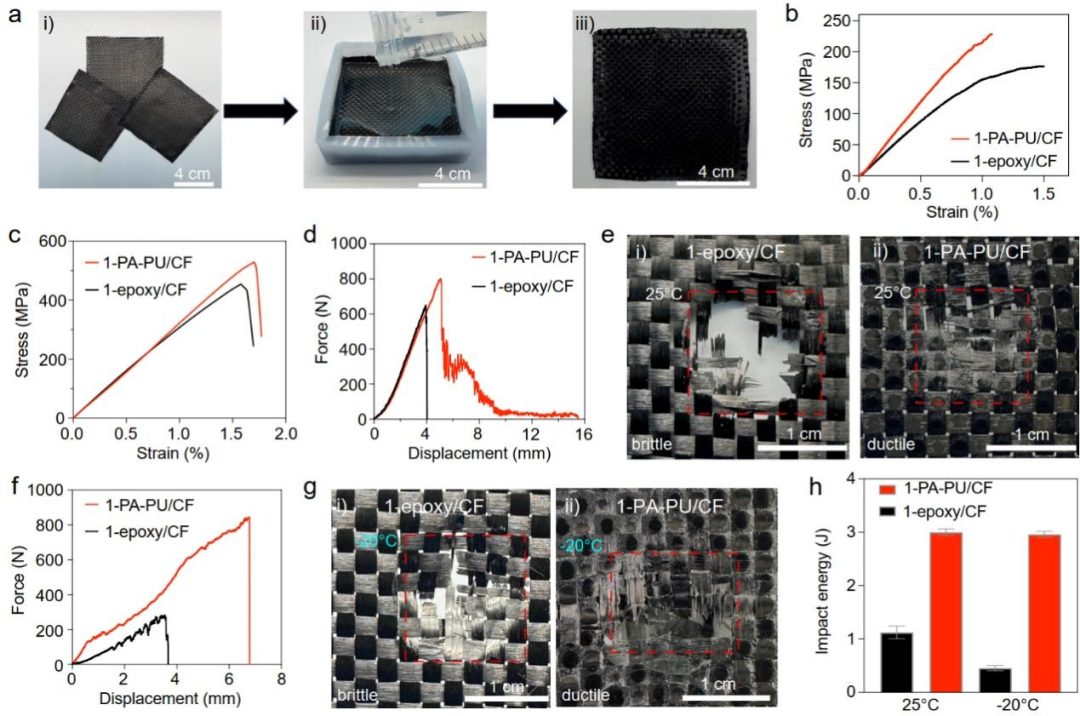

作者将多层碳纤维布浸渍在PA-PU的N,N-二甲基乙酰胺(DMAc)溶液中,在溶剂挥发后制得了PA-PU/CF复合材料(图4a)。PA-PU/CF的弯曲强度和弯曲模量分别为228.9 MPa和25.3 GPa,其拉伸强度和拉伸模量分别为529.2 MPa和33.6 GPa,这些数值均高于商品化环氧树脂基的碳纤维复合材料epoxy/CF(图4b-c)。室温下的冲击测试表明,1-PA-PU/CF被冲破时的最大抗冲击力为801.1 N,呈现韧性断裂;相比之下,1-epoxy/CF的最大抗冲击力仅为650.7 N,且发生脆性断裂(图4d-e)。在-20 °C的低温条件下,1-PA-PU/CF的最大抗冲击力进一步升高至840.2 N,并仍保持韧性断裂;而1-epoxy/CF的最大抗冲击力下降为283.1 N,依旧表现为脆性断裂(图4f-g)。如图4h所示,无论在室温还是低温条件下,PA-PU/CF的抗冲击能均显著高于epoxy/CF。综上,PA-PU/CF复合材料相较于传统环氧树脂基碳纤维复合材料展现出更优异的力学性能和显著增强的低温抗冲击能力。

图4. PA-PU/CF复合材料的力学与抗冲击性能。(a) PA-PU/CF的制备过程图。(b, c) PA-PU/CF在弯曲(b)和拉伸模式(c)下的应力-应变曲线。(d, e)1-PA-PU/CF和1-epoxy/CF在室温冲击测试中的力-位移曲线(d)以及冲击断裂后的实物照片(e)。(f, g)1-PA-PU/CF and 1-epoxy/CF在-20 °C冲击测试中的力-位移曲线(f)以及冲击断裂后的实物照片(g)。(h) 1-PA-PU/CF和1-epoxy/CF在室温及-20 °C下的冲击能。

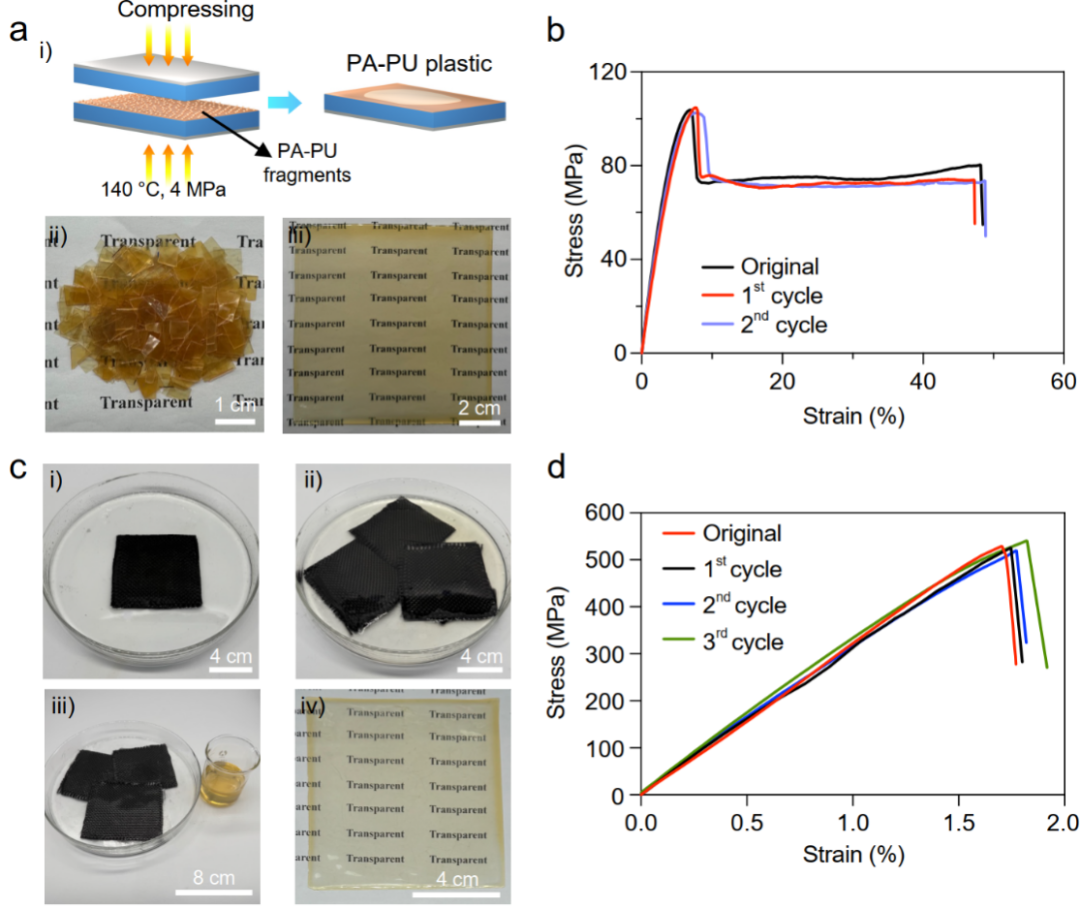

由于PA-PU塑料中存在大量的氢键相互作用,其可在加热条件下实现再加工利用。如图5a所示,将PA-PU切成毫米尺寸的碎片,在140 ℃下热压30分钟后即可重新获得PA-PU塑料。两次热重塑后,材料的应力-应变曲线几乎与原始样品的曲线重叠,表明PA-PU塑料具有出色的再加工性能(图5b)。此外,得益于PA-PU可在DMAc中溶解的特性,PA-PU/CF复合材料可实现溶剂辅助的回收利用(图5c)。利用回收得到的PA-PU和碳纤维布,可重新制备PA-PU/CF复合材料,且经过三次循环后,复合材料的力学性能保持不变(图5d),表明其具有卓越的可回收性能。

图5. PA-PU塑料的再加工及PA-PU/CF复合材料的回收利用。(a) PA-PU塑料的再加工过程图。(b)原始及两次再加工后PA-PU塑料的应力-应变曲线。(c) PA-PU/CF复合材料的回收过程图。(d)原始及三次回收后PA-PU/CF复合材料的应力-应变曲线。

综上,孙俊奇教授团队提出了“强韧且可变形的纳米相区”设计理念,制备了兼具超高强度、模量与韧性的可逆交联PA-PU塑料。在外力作用下,纳米相区通过形变打开可逆交联位点实现高效耗散能量,从而赋予了可逆交联塑料优异的韧性。PA-PU塑料还具备优异的化学稳定性与可再加工性能,为开发高性能可持续塑料及其纤维复合材料提供了新的思路。该工作以“Robust yet Deformable Nanodomains for Super-Strong and Ultra-Tough Reversibly Cross-linked Plastics”为题发表在期刊《National Science Review》上(DOI: 10.1093/nsr/nwaf512),吉林大学博士生陶承亮为本文第一作者,吉林大学教授孙俊奇为本文通讯作者。

原文链接://doi.org/10.1093/nsr/nwaf512